在工業(yè)制造的精密鏈條中,焊接工藝如同金屬構(gòu)件的 “生命紐帶”—— 從汽車底盤的承重焊縫到航空發(fā)動(dòng)機(jī)的耐高溫焊點(diǎn),焊接質(zhì)量直接決定著產(chǎn)品在極端環(huán)境下的安全性與耐久性。然而傳統(tǒng)人工焊接模式不僅面臨高強(qiáng)度勞動(dòng)負(fù)荷,更難以避免因疲勞導(dǎo)致的焊縫偏移、熔深不均等問題,成為制約高端制造產(chǎn)能提升的瓶頸。

一、視覺焊縫跟蹤系統(tǒng)的原理

視覺焊縫跟蹤系統(tǒng)以 “感知 - 分析 - 執(zhí)行” 的閉環(huán)機(jī)制,構(gòu)建工業(yè)焊接的 “人工智能大腦”。其核心架構(gòu)由三大智能模塊構(gòu)成:

(1)多維感知層:工業(yè)場(chǎng)景的 “電子視網(wǎng)膜”

通過高速工業(yè)相機(jī)與激光結(jié)構(gòu)光傳感器的協(xié)同,系統(tǒng)以納秒級(jí)快門捕捉焊縫區(qū)域的動(dòng)態(tài)影像。激光投射的扇形結(jié)構(gòu)光在坡口表面形成特征光斑,經(jīng)相機(jī)采集后可解算出焊縫的三維幾何參數(shù) —— 如同用 “光尺” 精準(zhǔn)測(cè)量坡口寬度(誤差 ±0.02mm)、錯(cuò)邊量(分辨率 0.01mm)等關(guān)鍵尺寸,為后續(xù)控制提供毫米級(jí)精度的空間坐標(biāo)數(shù)據(jù)。

(2)算法決策層:焊接軌跡的 “神經(jīng)中樞”

搭載深度學(xué)習(xí)模型的處理器,如同大腦的神經(jīng)突觸網(wǎng)絡(luò),對(duì)原始圖像進(jìn)行多層特征提取:先通過雙邊濾波算法消除弧光干擾噪聲,再利用神經(jīng)網(wǎng)絡(luò)實(shí)時(shí)識(shí)別焊縫中心線,最終通過卡爾曼濾波算法預(yù)測(cè)動(dòng)態(tài)焊接過程中的軌跡偏差。相較于傳統(tǒng)邊緣檢測(cè)算法,鐳爍光電的焊縫跟蹤系統(tǒng)將復(fù)雜坡口識(shí)別準(zhǔn)確率從 85% 提升至 98.7%。

(3)執(zhí)行控制層:焊槍的 “運(yùn)動(dòng)小腦”

實(shí)時(shí)偏差數(shù)據(jù)經(jīng)工業(yè)總線傳輸至機(jī)器人控制器后,系統(tǒng)以 200Hz 的刷新率生成六軸運(yùn)動(dòng)控制指令。在高速焊接場(chǎng)景中(伺服電機(jī)驅(qū)動(dòng)焊槍完成 ±0.1mm 級(jí)的軌跡修正,確保焊縫熔池中心與坡口中心線的重合度優(yōu)于 99%。

二、顛覆傳統(tǒng)的四大核心突破

| 技術(shù)維度 | 傳統(tǒng)焊接 | 視覺跟蹤技術(shù) |

|---|---|---|

| 定位精度 | 人工目測(cè)距 ±2mm | 微米級(jí)(±0.01mm) |

| 響應(yīng)速度 | 人工反應(yīng)延遲>500ms | 動(dòng)態(tài)閉環(huán)控制<10ms |

| 環(huán)境適應(yīng)性 | 依賴焊工經(jīng)驗(yàn)應(yīng)對(duì)飛濺干擾 | 抗弧光算法支持 10^4lux 強(qiáng)光 |

| 綜合效率 | 單班產(chǎn)能 300-500 焊點(diǎn) | 自動(dòng)化產(chǎn)線提升至 3000 焊點(diǎn) / 小時(shí) |

視覺焊縫跟蹤系統(tǒng)帶來的不僅是精度提升:某容器廠商引入視覺跟蹤系統(tǒng)后,焊縫一次合格率從 78% 提升至 96%,年節(jié)約返工成本超 200 萬元; LNG 儲(chǔ)罐焊接中應(yīng)用該技術(shù),將 60 米長(zhǎng)焊縫的累計(jì)偏差控制在 1.5mm 以內(nèi),較傳統(tǒng)工藝提升 8 倍精度。

三、全產(chǎn)業(yè)鏈的智能化滲透

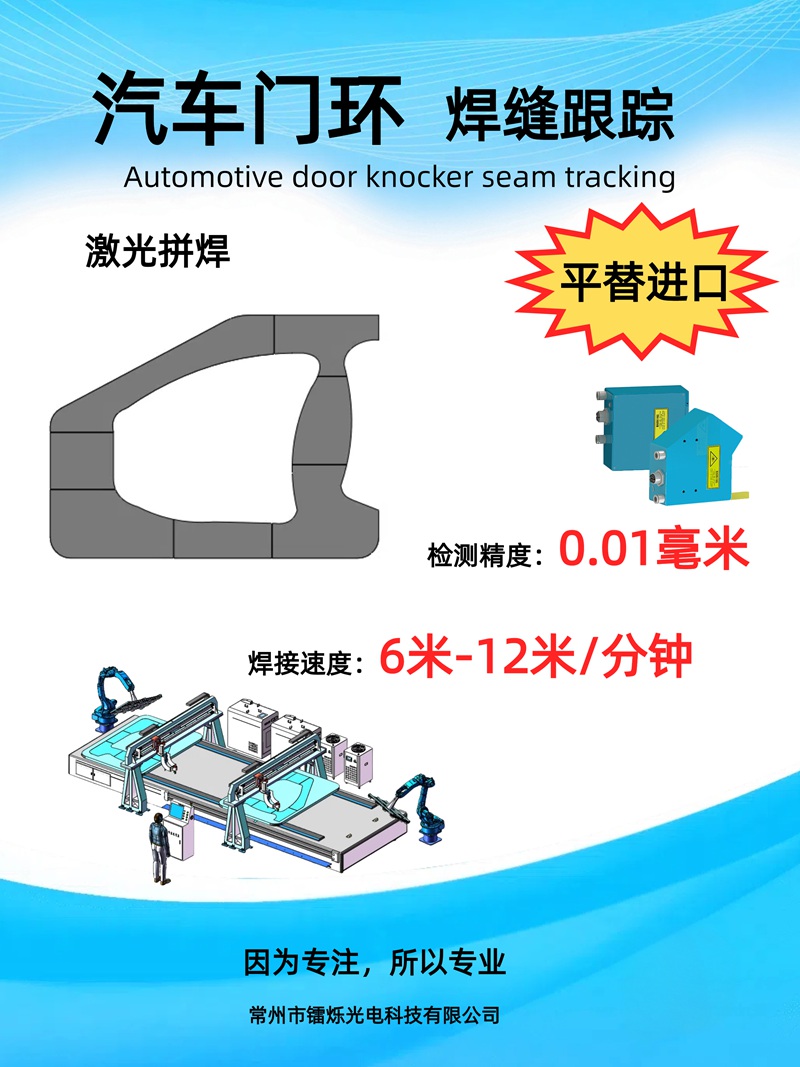

(1)汽車制造:柔性生產(chǎn)的 “智能裁縫”

在新能源汽車電池包焊接場(chǎng)景中,視覺系統(tǒng)通過掃描 200 + 種不同規(guī)格的鋁制電池殼體坡口,自動(dòng)生成焊接路徑。某車企焊裝車間引入該技術(shù)后,車型切換時(shí)間從 4 小時(shí)縮短至 15 分鐘,實(shí)現(xiàn)多平臺(tái)車型共線生產(chǎn)的無縫切換。

(2)航空航天:極端環(huán)境的 “焊接專家”

針對(duì)航空發(fā)動(dòng)機(jī)鎳基高溫合金葉片的窄間隙焊接(坡口寬度≤1.2mm),基于激光共焦傳感器的視覺系統(tǒng)可實(shí)時(shí)監(jiān)測(cè)熔池溫度場(chǎng)分布,結(jié)合脈沖電流調(diào)控技術(shù),將熱裂紋發(fā)生率從 5.3% 降至 0.8%,滿足航空級(jí)嚴(yán)苛質(zhì)量標(biāo)準(zhǔn)。

(3)特種制造:高危場(chǎng)景的 “安全衛(wèi)士”

在核壓力容器的全自動(dòng)焊接中,視覺跟蹤系統(tǒng)通過防輻射設(shè)計(jì),替代人工完成厚壁管道(壁厚>100mm)的多層多道焊,不僅避免焊工暴露于高輻射環(huán)境,更將焊縫檢測(cè)一次通過率提升至 99.2%。

視覺焊縫跟蹤技術(shù)正在重新定義工業(yè)焊接的

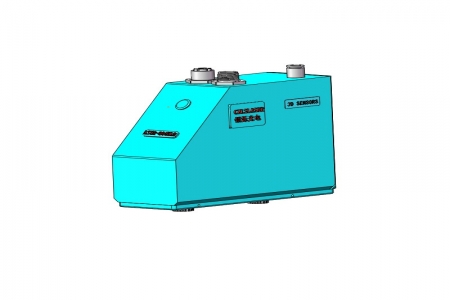

“黃金標(biāo)準(zhǔn)”—— 它不僅是替代人工的自動(dòng)化工具,更是開啟智能制造新維度的鑰匙。鐳爍光電深耕光學(xué)傳感領(lǐng)域十載,推出的激光視覺傳感器已實(shí)現(xiàn)

0.01mm 級(jí)分辨率,其研發(fā)的 AI 焊接工藝數(shù)據(jù)庫覆蓋 300 + 種材料組合,正助力新能源汽車、高端裝備等領(lǐng)域的領(lǐng)軍企業(yè)構(gòu)建 “零缺陷”

焊接體系。當(dāng)工業(yè)機(jī)器人擁有 “慧眼”,中國制造正從 “精度時(shí)代” 邁向 “智慧時(shí)代”。