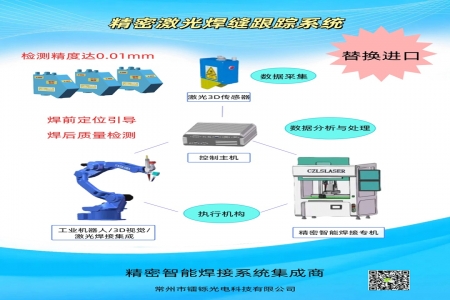

鐳爍光電的激光焊縫跟蹤系統是一種基于激光視覺傳感和智能算法的自動化解決方案,能夠實時檢測焊縫位置、形狀及偏差,并通過閉環控制調整焊槍位置,確保焊接精度和穩定性。以下從系統構成、工作原理、技術特點、應用場景及優勢等方面進行詳細解析:

一、鐳爍光電激光焊縫跟蹤系統構成

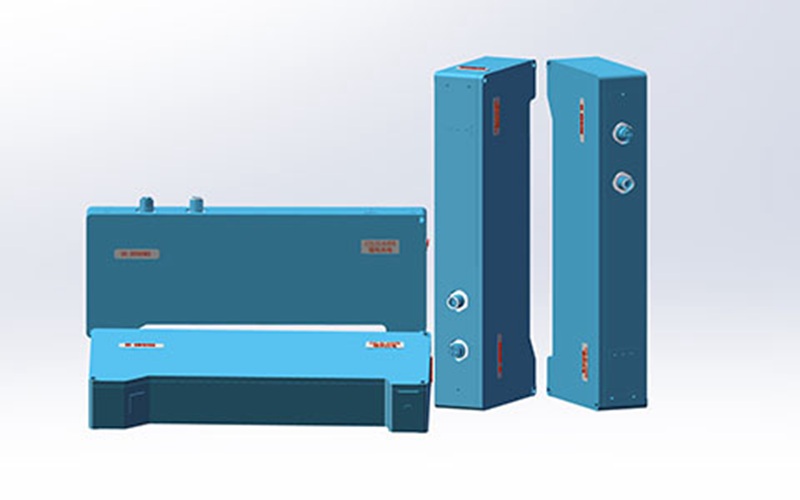

激光視覺傳感器

核心組件:采用高精度激光線光源和工業相機,通過激光三角測量原理獲取焊縫的三維輪廓數據。

防護設計:傳感器具備抗強光、抗飛濺、耐高溫特性,適應焊接現場的惡劣環境。

控制器(處理單元)

算法模塊:內置焊縫特征提取、軌跡規劃、偏差補償等算法,實時處理傳感器數據。

通信接口:支持與機器人控制器(如KUKA、FANUC等)或PLC的實時通信,輸出糾偏指令。

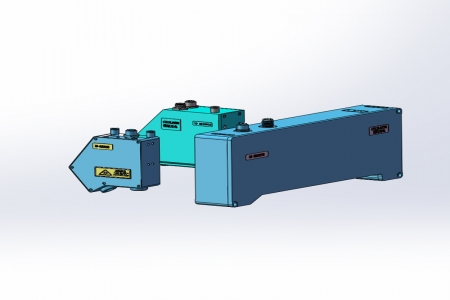

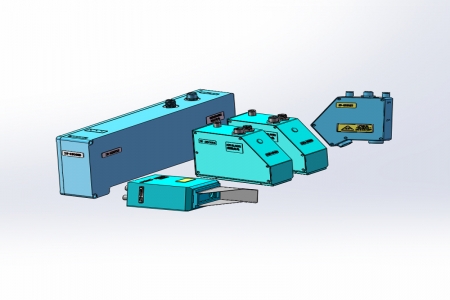

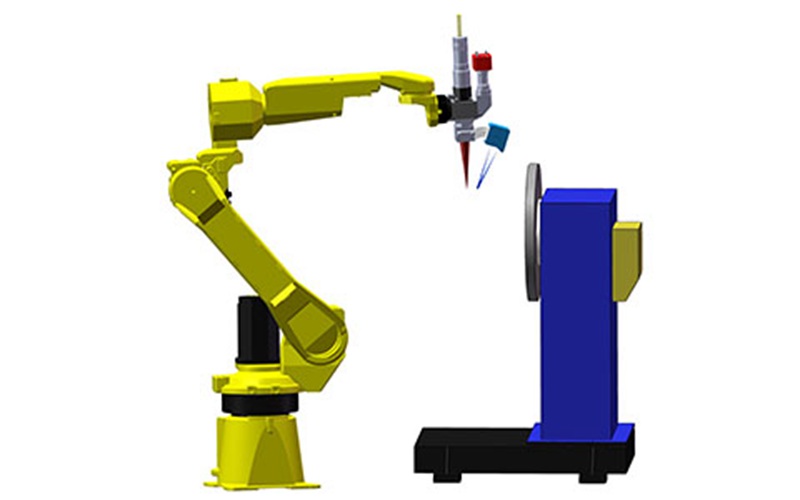

機械執行機構

焊槍調整裝置:通過焊接機器人、伺服電機或氣動裝置,實時調整焊槍的橫向、縱向或角度偏差。

適配性設計:支持多種安裝方式(前置或側置),兼容不同焊接機器人。

二、跟蹤尋位工作流程

焊縫掃描與數據采集

激光傳感器向焊縫投射激光條紋,相機捕捉反射光帶,形成焊縫的二維圖像。

通過三維重建算法,將圖像轉換為焊縫的深度信息(高度、寬度、坡口角度等)。

特征提取與定位

利用邊緣檢測、濾波算法識別焊縫中心線、坡口邊緣等關鍵特征。

結合焊接工藝參數(如焊接速度、焊槍傾角),生成理論焊縫軌跡。

偏差分析與糾偏

實時對比實際焊縫位置與理論軌跡,計算橫向(X/Y)、縱向(Z)及角度偏差。

通過PID控制或自適應算法,生成焊槍位置調整指令,驅動執行機構補償偏差。

閉環反饋與自適應

系統持續監測焊接過程,動態調整參數(如掃描頻率、糾偏量),適應工件變形、熱變形等動態干擾。

三、核心技術特點

高精度三維重建

采用亞像素級圖像處理技術,精度可達0.01mm,適用于窄間隙、深坡口等復雜焊縫。

支持多種焊縫類型:對接焊縫、角焊縫、搭接焊縫、曲線焊縫等。

抗干擾能力

光噪抑制:通過濾光片和算法抑制電弧光、環境光干擾。

動態補償:針對工件抖動、熱變形,采用預測模型提前修正軌跡。

智能算法

機器學習優化:通過歷史數據訓練,提升對不規則焊縫(如生銹、油污表面)的識別魯棒性。

多傳感器融合:可選配電弧傳感或力覺傳感,增強復雜工況下的跟蹤可靠性。

快速標定與易用性

提供一鍵標定工具,簡化傳感器與機器人坐標系的匹配流程。

人機界面(HMI)支持可視化編程,快速切換不同焊接工藝模板。

四、典型應用場景

復雜軌跡焊接

汽車零部件(汽車門環、天窗、排氣管、電池托盤等)的曲線焊縫跟蹤。

航空航天領域鈦合金薄壁件的精密焊接。

大工件與長焊縫

船舶分段結構、壓力容器的直線/環縫跟蹤,補償裝配誤差。

軌道交通鋁合金車體的多道焊尋位。

高反光/高難度材料

不銹鋼、鍍鋅板等反光材料的焊縫跟蹤。

多層多道焊的坡口自適應填充。

五、方案優勢總結

提升焊接質量

減少人工干預,避免因工件裝配誤差導致的焊偏、漏焊等問題。

適用于高速焊接(>1.5m/min),確保焊縫成形一致性。

降低成本

減少返工率和材料浪費,提高生產效率。

降低對高技能焊工的依賴,實現“無人化”焊接。

柔性化生產

快速切換不同工件類型,適應小批量、多品種生產需求。

兼容主流焊接機器人品牌,易于集成到現有產線。

鐳爍光電的激光焊縫跟蹤系統通過“高精度傳感+智能算法+閉環控制”三位一體的方案,解決了傳統焊接中依賴人工經驗、適應性差的問題,尤其適合高精度、高動態的自動化焊接場景。其技術核心在于對復雜工況的快速響應能力和算法的持續優化,代表了工業焊接智能化的前沿方向。